时间:2024-04-03 来源:转载于:e-works

1 引言

特种车辆除主体结构车架外,还由很多功能部件装配而成,如轮边减速器、炮座、驻锄等结构,它们也是整车的关键部件,承受各种外载的作用。特种车辆在正常行驶状态下,其受力情况和汽车相似,主要承受由路面不平度而产生的车轮冲击力,该工况下车架是整个结构的承载部件;而在火炮发射过程中,车辆除受路面冲击力外,还承受由火炮发射产生的后座力作用,该工况下炮座以及驻锄也是主要的承载部件,其结构的强度关系到整个特种车辆的可靠性。本文主要研究某特种车辆的驻锄结构,目前该结构的设计主要根据设计师的工程经验而定,这种设计方法具有一定的盲目性,不能全面兼顾整个结构的重量和强度,往往存在结构强度富裕度分布不均的情况。因此在产品正向开发设计阶段,引入结构拓扑优化分析,能够得到在满足结构强度使用要求条件下结构最优的布局形式,为设计者在工程设计的初始阶段进行设计指导,提供概念性设计方案,减少试验次数。

本文以某特种车辆的驻锄结构作为分析对象,运用有限元技术对结构进行离散,并模拟结构在极限使用状态下承受火炮后座力的静态力学特性,根据分析结果找出结构的薄弱区域。在此基础上,使用Altair公司的优化分析软件OptiStruct,采用拓扑优化方式对驻锄进行结构优化,确定了结构内部的加强筋布置方式,根据优化结果设计出满足工艺的结构,使优化后的驻锄满足强度使用要求。

2 驻锄原设计方案强度校核

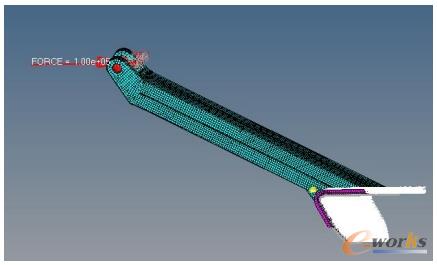

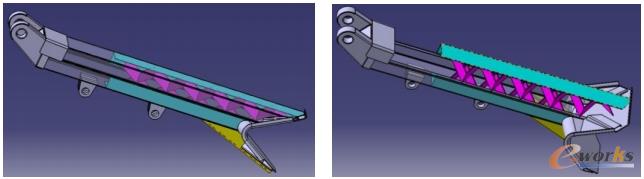

本文分析的驻锄结构主要分为两部分:外部矩形梁和内部加强筋,原驻锄结构如图1所示。外部矩形梁是驻锄的主体部分,并通过内部加强筋结构使驻锄具有合理的强度,以满足特种车的特定使用要求,该结构中内部加强筋垂直于外部矩形梁。

图1 原始驻锄结构

在火炮发射过程中,由车架的后轴、千斤顶、驻锄支撑整个系统,而在特殊情况下,出现后轴和千斤顶离地现象,仅靠驻锄支撑整个车辆,此时驻锄的受力最大。兼顾不同的使用工况,这里考虑驻锄在极限工况下(即火炮发射后座力20吨且仅靠驻锄支撑)的强度情况,由此建立的有限元分析模型如图2所示。

图2 驻锄有限元分析模型

驻锄结构采用BP900高强度钢板,分析中所用的力学特性参数为:杨氏模量E=2.08×105MPaMPa,泊松比μ=0.3,密度ρ=7.85×103kg/m3,该材料的屈服强度为600MPa,极限抗拉强度为750MPa。因该结构使用极限工况法校核强度,并根据设计经验,当结构有1.5倍安全系数时,能满足强度使用要求,由此可获得材料的许用应力为450MPa。

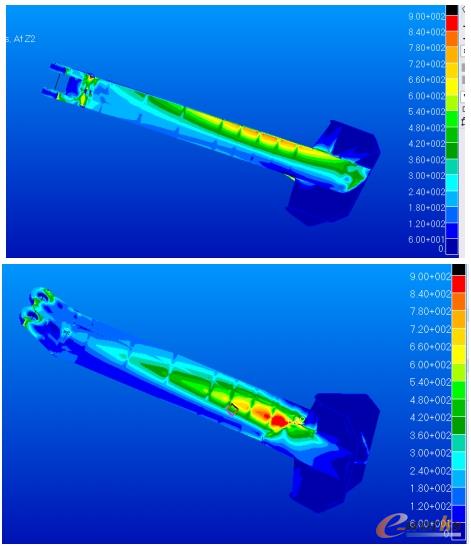

原设计方案驻锄结构在上述工况下的受力计算结果如图3所示。

图3 原驻锄在极限使用状态下的应力分布云图

从图3可以看出,驻锄原设计方案在承受20吨火炮发射力的特殊使用情况下,主体结构外部矩形梁的后半部分应力比较集中,其最大应力达到950MPa左右,远超过了材料的屈服强度和极限抗拉强度,不符合强度使用要求,驻锄会在特殊使用状态下因强度不足而发生破坏,故需对结构进行重新设计。

3 新设计方案驻锄的拓扑优化分析

结构拓扑优化是一种根据约束、载荷及优化目标在给定的设计空间内寻求结构某种性能指标达到最优的材料最佳分布的优化技术。

本文采用变密度法对特种车驻锄结构进行优化,所谓变密度法就是引入一种假想的密度值在[0,1]之间可变的材料,以每个单元的密度为设计变量,将优化求解问题转化为寻求单元材料的最优分布问题。通过拓扑优化分析结果,工程师可以全面了解设计对象的结构特点及性能指标,并有针对性地进行结构设计及优化改进。

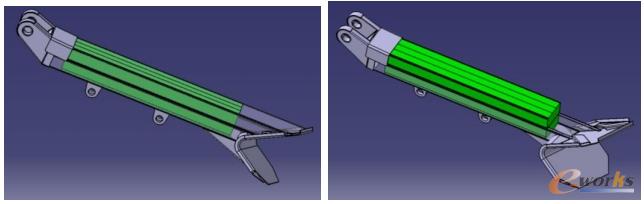

进行驻锄拓扑优化时,首先需要确定结构的设计空间与非设计空间,其中设计空间是可以进行结构优化的部分,非设计空间是不改变结构的部分。根据驻锄结构的特点、与整车的装配关系以及外观要求,以内部加强筋作为设计区域(图4绿色区域),外部矩形梁作为非设计空间(图4灰色区域),如图4所示。

图4 结构设计区域划分

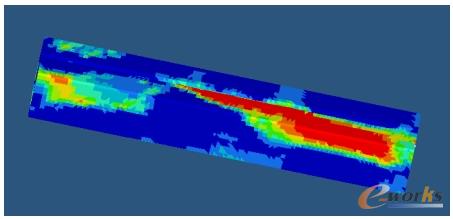

拓扑优化模型主要包括设计变量、目标函数和约束条件3个部分。这里以优化设计空间内每个单元的相对密度为设计变量,以最小质量为拓扑优化的目标函数,以外部矩形梁的许用应力450MPa作为约束条件。经过迭代计算,得到优化后设计区域的单元密度拓扑分布云图如图5所示。

图5 优化后单元密度等值图

4 结构改进与分析

根据上面拓扑优化分析结果,并结合制造工艺因素,合理布置了内部的加强筋结构,重新设计了驻锄结构,由此得到的新结构如图6所示。

图6 优化后驻锄结构

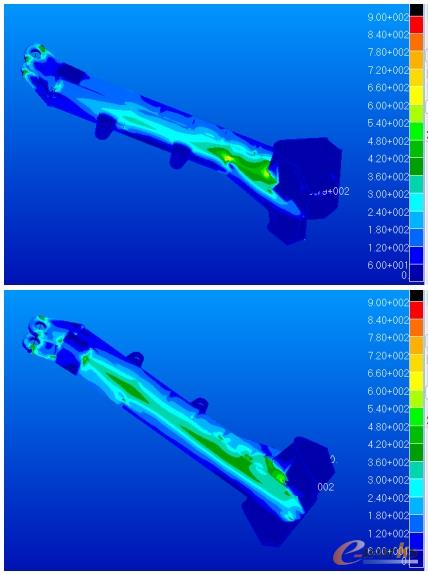

在此基础上,校核了结构在极限使用状态下的强度,其模拟分析结果如图7所示。

图7 优化后驻锄在极限使用状态下的应力分布云图

从上面分析结果可以看出,优化后驻锄在相同的边界条件下,整体结构的应力值明显降低,强度提高。新结构在极限使用状态下的最大应力在420MPa左右,小于材料的许用应力,故结构满足强度要求。

5 结论

本文以某特种车辆的驻锄为分析对象,模拟了该部件在极限使用状态下的强度特性,找出其薄弱区域。在结构强度分析的基础上,采用Optistruct软件以内部加强筋作为允许的设计空间,以外部矩形梁的强度为约束条件,以质量最小为目标函数,进行了拓扑优化分析,寻找到最优的内部加强筋布置方式。并根据优化得到的单元密度等值图重新进行了结构设计,经分析验证优化后的结构满足强度使用要求,解决了原始结构的不足之处。该优化方法可应用于类似结构的优化设计中,从而缩短产品的开发周期,节约单品的试验成本。

来源:转载于:e-works

回复: