时间:2021-03-23 来源:转载于:作者:邓晓红 付勇智

一、引言

随着汽车行业的飞速发展,大型塑料制品如仪表台、保险杠、汽车门内护板等精密零部件的应用越来越广泛,传统的注射模生产方式已不能适应现代汽车工业对塑料制品产量、质量和更新换代速度的需求。

在生产实践表明浇口设计的质量是影响注塑产品质量重要因素。近年来许多专家学者对浇口设计进行深入的探讨。1998年。Yao和Kim从长度与位置等方面对熔接痕进行了定量研究。同年,Smith使用计算几何方法描述浇口的位置,并使用序列线性规划法对浇口位置进行了优化。

文章使用Moldflow软件对某轿车仪表板进行浇口优化。

二、 浇口设计

通常所指浇注系统是指流道及浇口,尤其是浇口直接影响着塑料制品的质量,浇口是流道与型腔之间的节流器,因而浇口的相对位置、形状、大小是影响注塑产品的重要因素。浇口位置影响塑料在型腔内的流动与排气、个别部位疏松。产生熔接痕,严重影响塑料制品的成型质量及其性能。浇口尺寸过小将增加塑料流动的阻力,增大压力损失,使塑料流动困难还会使浇口处的塑料过早固化。

在实际工作中,我们一般是用CAD系统,根据产品的拓扑形状及应力分布情况,按照如下原则选择浇口的位置:

浇口不能选在壁厚最大及变化剧烈的区域;浇口应设在应力相对低且分布均匀的区域;浇口应尽量设计在型腔的对称中心;浇口不能影响表面质量;对与多浇口一般采用关于型腔几何中心对称布置;在预定了浇口方案,流道,水路之后,利用Moldflow快速对多个方案注塑成型过程进行模拟分析,准确预测熔体的填充、保压和冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况。

三、实例分析

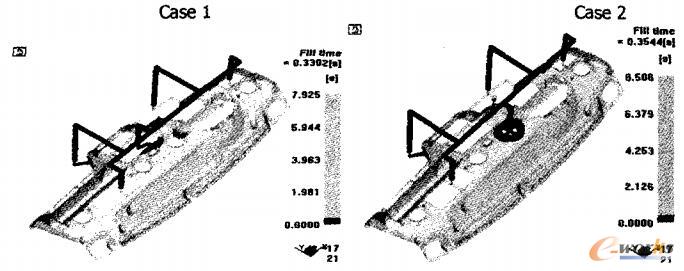

下图为某轿车仪表板,总体尺寸为:1312×520×364mm,产品基本壁厚为3mm,成型材料选用聚丙烯,牌号为PPT20,模具温度设定为50度,熔体温度为240度,注塑机选用HT1800型自动控制注塑机。因仪表板产品用于汽车内部装饰,是典型的扁长类注塑件,要求产品的表面质量好,收缩变形小,强度高;由于仪表板中有很多孔洞,熔体在型腔内部流动不畅,浇口位置和数量对分析结果影响很大,需要采用多浇口注料,同时尽量均匀分布浇口位置。因外表面要求质量高,浇口不能开在产品正表面上,浇口可开在装配位置的凹陷处或分型面的上、下两侧,以保证正表面光滑,无缺陷。根据以往经验及分析比对,制定了以下两种浇口布置方案,分别进行分析。

初始方案中我们选用浇口型式为侧浇口,侧浇口一般开设在分型面上,塑料熔体从内侧或处侧充填模具型腔,特点是由于浇口截面小,减少了浇注系统塑料的消耗量,同时去除浇口容易,不留明显痕迹。经过初步流动填充分析后,型腔大部分在4s左右可以充满,唯有中下部圆角处充模时间过长,会引起制品因冷却不均匀而发生变形。因此,应更改浇口位置,使型腔末端能尽量同时充满。同时为了达到最佳填充效果,将5个侧浇口改为点浇口,采用顺序阀热流道,通过阀式浇口控制充填过程。

因实际注塑时基本上都采用时间控制的方式设置各浇口的开启关闭时间,在Moldflow软件里可以方便快捷地分析调整各阀浇口的开关时间。点浇口可应用于各种形式的制品,浇口附近的残余应力小,能自行拉断浇口,可实现自动化生产,对于大型注塑件制口可多点同时进胶,能够缩短流程,减少因流动阻力而产生的变形现象发生。

以上两种方案,从浇口到填充末端的距离都较长,经过初步流动填充分析后,得到以下结果:例1中填充时间:7.925S,最大注射压力:59.23Mpa,最大锁模力:1264.1ton;而例2中填充时间:8.506S,最大注射压力:53.85Mpa,最大锁模力:1314.2ton。将熔合线和气穴的结果图叠加,可以看出,物料熔合时温度在222.5-230.5度,最低熔合温度仅比注射时温度低3.5度,因此物料能很好的熔合,不会出现熔接痕。气穴主要出现在熔合线和分型面上,因而可在熔合线处开设排气槽,不仅排气方便,而且可增加熔合线的牢度。

优化后的浇注系统不仅缩短了充模时间,而且保证了熔体流动时的平衡性,很好地解决了排气问题,制品也不会出现熔接痕。

四、结束语

综合以上,通过对轿车仪表板产品的流动、冷却、变形分析,我们对浇口布置、注射、保压、冷却水管道布置进行了优化,一般来讲,根据模具设计人员的经验可确定制造缺陷产生的原因和修改的措施方向,但很难确定具体的修改值,反复的试模及修改造成成本的浪费;而通过CAE分析,可提前发现模具和成型技术方面存在的问题,对高附加值的大型塑料件模具尤其重要。

声明:本文来源于互联网,麦涛网本着传播知识、相互交流与学习的目的进行转载,并为网友免费提供。文章已尽力标明转载出处,如有著作权人或出版方提出异议,或有疑问,请随时联系(tel:0731-89579179,email:office@maitaonet.com)并告知我们,以便及时删除和纠正,谢谢。

来源:转载于:作者:邓晓红 付勇智

点赞人: 182****2060

回复: